PVD(Physical Vapor Deposition) 은

전자, 항공우주, 자동차, 의료를 포함한

많은 산업에서 사용되는 박막 증착 기술이다.

PVD 업계의 최신 기술

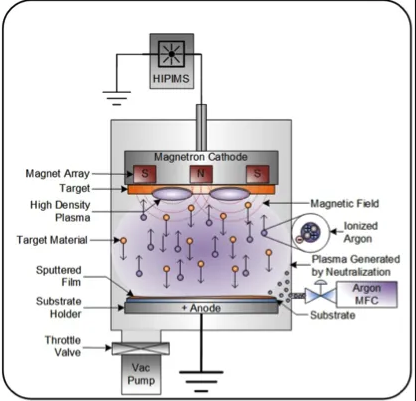

고출력 임펄스 마그네트론 스퍼터링(HIPIMS):

고출력 임펄스 자석 스퍼터링(High Power Impulse Magnetron

Sputtering 또는 HIPIMS)은 자석 스퍼터링을 기반으로 한

물리적 증기 축적의 얇은 필름 코팅을 위한

고전압 펄스 전원 공급원을 사용하는 스퍼터링 기술 중

비교적 최근에 개발된 기술입니다.

HIPIMS는 매우 높은 전압의 짧은 지속 시간의 버스트를

타깃 코팅 물질에 집중하여 플라즈마를 생성합니다.

이로 인해 플라즈마에서 코팅 물질의 이온화 정도가 높아지게 됩니다.

전압을 100 µs 정도의 길이와 10% 미만의 짧은 Duty time으로

고출력 버스트를 타깃 코팅 물질에 가해 쉽게 이온화시키며,

시스템의 타깃과 기타 구성 요소가 과열되지 않도록 합니다.

이는 타깃이 우세한 "Off duty"시간에 냉각될 수 있으므로,

낮은 평균 음극 전력 1-10 kW로 공정 안정성을 유지하는 데 도움이 됩니다.

V. Kouznetsov에 의해 1999년 최초로 보고되고

특허 출원된 HIPIMS는 상대적으로 짧은 기간 내에 많은 최고 연구자와

산업 리더들의 관심을 끌며 혁신적인 코팅 기술로 각광받고 있습니다.

HIPIMS 코팅의 주요 장점은 더 일반적인 얇은 필름 증착 기술보다

훨씬 밀도가 높고 단단하며 매끄러운 코팅을 생산한다는 것입니다.

HIPIMS가 일반적인 스퍼터링 기술보다 우수한 이유는

훨씬 더 강력한 전압 펄스를 제어하여 타깃 물질의

매우 높은 비율을 이온화하고 과열 없이 거의 뭉침 없는

밀도 높은 플라즈마 클라우드를 생성하기 때문입니다.

이는 고성능 밀도 높은 코팅과 우수한 접착력이 생산되며,

매우 복잡한 형상의 기판에도 균일한 필름이 증착될 수 있도록 합니다.

HIPIMS는 고밀도, 경화 및 매우 부드러운 코팅을 제공하는

혁신적인 코팅 기술입니다.

일반적인 마그네톤 스퍼터링과 달리 높은 전압 펄스를

사용하여 타깃 코팅 재료의 이온화를 향상시키고

고밀도 플라즈마를 생성합니다.

HIPIMS는 특히 고밀도 및 불규칙한 형태를

가진 기판에 좋은 부착성과 균일한 코팅을

제공하는 데 특히 유용합니다. 이러한 이점을 고려할 때,

HIPIMS는 각종 산업 분야에서

높은 가치를 제공할 수 있는 유망한 기술입니다

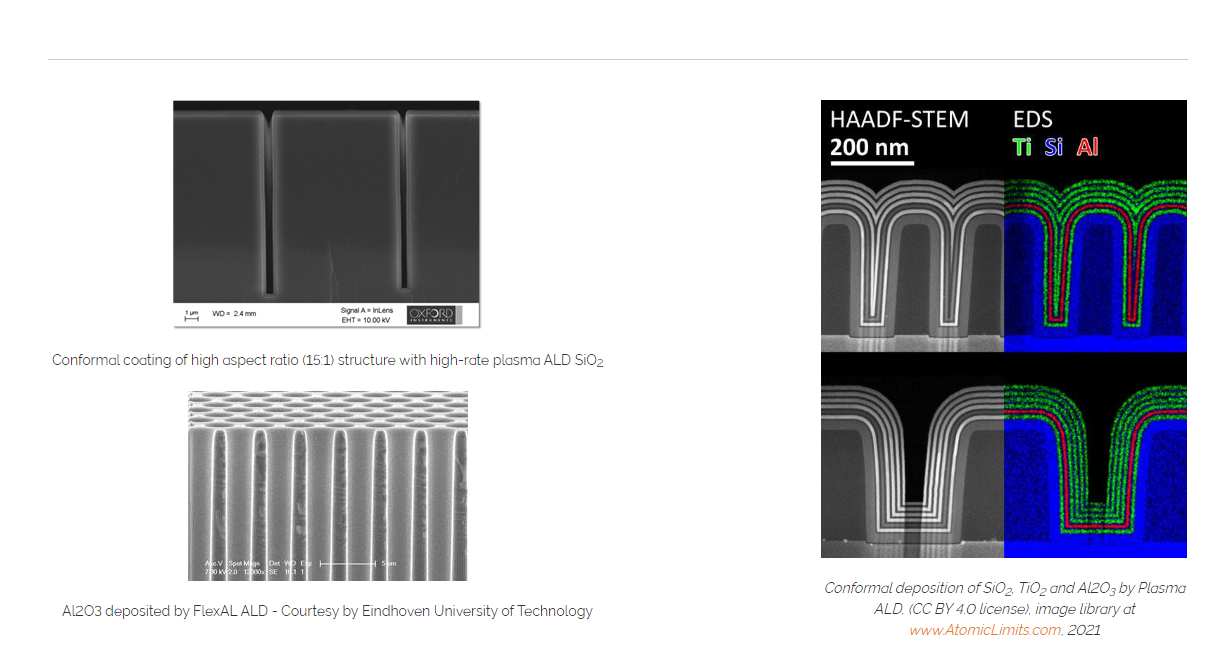

Atomic Layer Deposition (ALD):

Atomic Layer Deposition (ALD)은 일반적으로

몇 나노미터 정도의 초박막을 정밀하게 제어하여

적층하는 고급 적층 기술이다.

ALD는 높은 층 두께 제어와 균일성을 제공할 뿐만 아니라,

고항비 구조물에도 순응성 코팅이 가능하여 3D 구조를 덮을 수 있다.

ALD는 자기 제한적인 표면 반응에 의존하므로

일반적으로 매우 낮은 핀홀 및 입자 수준을 제공하여

다양한 응용 분야에 이점을 제공한다.

원자층 증착을 위해서는 TMA 선행 증기를 분사하여

기판에 흡착시키고 반응시키는 4단계의 사이클을 반복하여

필요한 증착 두께를 달성합니다.

이 예시는 Al(CH3), (TMA) 및 O2 플라즈마를 사용하여

Al2O3의 ALD를 보여줍니다.

1단계) TMA 선행 증기로 기판에 도포하여

흡착 및 표면 반응을 유도합니다.

2단계) 모든 잔여 전구체 및 반응 생성물을 청소합니다.

3단계) 산화 반응을 유도하기 위해

반응성 산소 라디칼로

표면을 저손상 원격 플라즈마 처리합니다.

4단계) 반응 생성물을 제거합니다.

ALD 기술의 장점:

나노 미터급의 두께를 가지는 박막을

안정적이고 일관성 있게 제조할 수 있으며,

반도체 제조 과정에서의 공정 제어와

공정 안정성을 향상시킵니다.

또한, ALD는 특정 소재에 대해 정확한 두께와

구성의 조절이 가능하며, 소형 및 복잡한

구조물에도 적용이 가능합니다.

ALD기술의 단점:

첫째, ALD는 비교적 느린 속도로 작업을 수행합니다.

이는 고비용으로 이어질 수 있으며,

대량 생산 과정에서 불리할 수 있습니다.

둘째, ALD는 고온 처리를 요구합니다.

이는 일부 재료에 대해 호환성 문제를

야기할 수 있으며,

반도체 제조 과정에서 손상을 입을 수 있습니다

COPYRIGHT@리치라이프연구소

'교육 > IT' 카테고리의 다른 글

| onclick 으로 textview, button 의 text 가져오기 (+ view를 사용해서) (0) | 2023.03.10 |

|---|---|

| 네이버캘린더 바탕화면 위젯만들기 (0) | 2023.03.08 |

| 구글 무료이미지 사용방법 (0) | 2023.03.03 |

| 엑셀 줄바꿈, 엑셀 텍스트 줄바꾸기 5초 끝내기(단축키 및 자동설정) (0) | 2023.03.02 |

| 카카오톡 14세미만일때 가입방법 (0) | 2023.03.02 |